西安交通大学开发了复杂合金,创造了屈服强度和拉申塑性的新纪录

近日,西安交通大学材料学院的研究成果以“机器学习设计高强度塑性合金”问题在网上发表在网上。西安交通大学材料学院博士生Yasir Sohail、张崇乐是论文的第一、第二作者。张金宇教授、马恩教授、孙军教授是论文的共同通讯作者。刘刚教授、薛德珍教授、杨阳副教授、博士生张东东、高少华、范晓轩、张航也参与了这项工作。西安交通大学金属材料强度国家重点实验室是唯一的通信单位和完成单位。

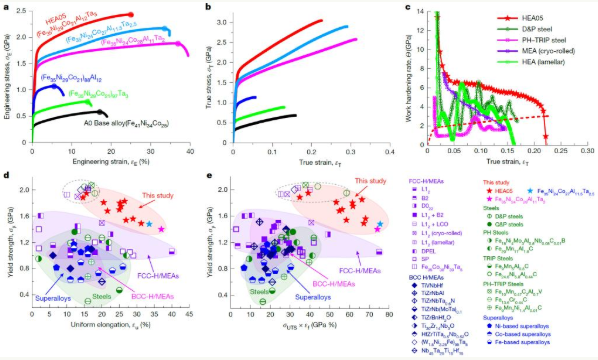

金属材料的高屈服强度和拉伸塑性对其工程应用尤为重要。目前,只有少数超高强钢块的屈服强度(σy)它们可以达到2GPa水平,但在塑性变形过程中缺乏足够的冷硬化能力,导致标准双轴拉伸试验报告的对称变形实际上是由局部变形带引起的锯齿塑性流变组成的,而不是真正的对称延伸率(u)。奥氏体时效钢等这些超高强钢的匀称延伸率一般都很低(例如??u~5%)。虽然经典的第二相强化机制可以有效提高材料的屈服强度,但强化水平受合金中较低的第二相体积分数的限制(50) vol.%),并导致拉申塑性急剧下降。因此,如何设计兼顾屈服强度?σy~2 GPa和对称延伸率u明显高于10%的合金,是材料科学领域面临的重大挑战。

针对上述挑战,西安交通大学金属材料强度国家重点实验室张金宇教授、马恩教授、孙军教授初步成果(Acta Mater, 2022, 233: 117981;Scripta Mater, 2023, 222: 在115058)的基础上,建议使用体积分数极高的金属间化合物析出相,即共格 L12纳米相和非共格低模量硬塑性B2μm相、藕合加强FCC富铁复杂合金基材。

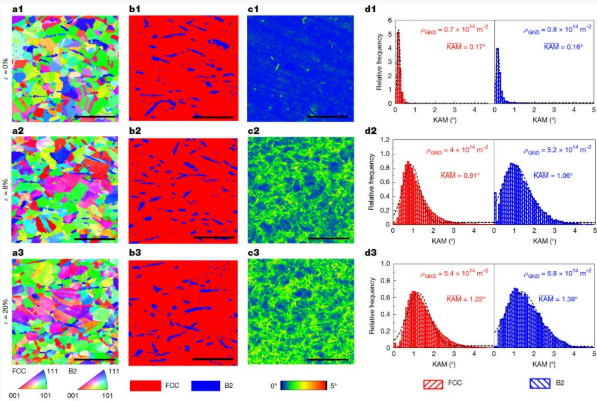

为了实现室温超高强度-大对称拉伸延伸,合金的设计理念是以极高体积分数的高反相类界能共格L12纳米相增加其强度。引入高体积分数和低模量非共格B2μm相;一方面,非共格界面比共格界面更有效地阻碍位错运动,提高屈服强度;另一方面,引入各种合金成分,减少B2的相反类别,提高其塑性,使这些颗粒作为位错存储单元,提高冷硬化能力。

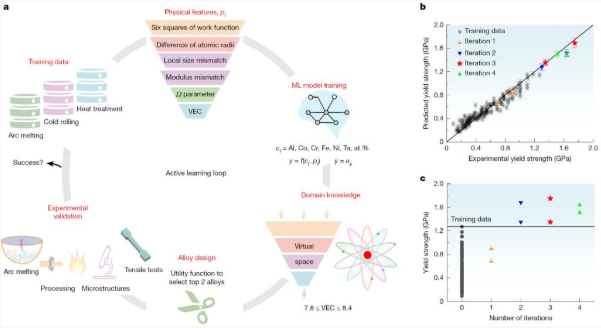

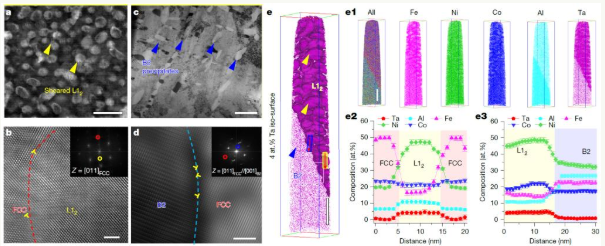

多主合金的设计理念给复杂合金带来了巨大的成分选择空间,给基于传统“试错法”的高性能合金设计带来了前所未有的困难。因此,团队成员根据领域知识辅助的机器学习方法选择了成分。相反,高固溶度的轻元素Al和L12可以提高最显著的元素Ta(而不是元素Ti)的协同合金化,获得L12 双析出加强Fe35Ni29Co21al12Ta3(at.%)复杂合金(图1)的L12纳米相(富All)、Ta)和B2μm相(富Al、贫TA的体积分数高达~67 vol.%与~15 vol.%,共格L12/FCC界面和非共格B2/FCC界面都能与位错产生强烈的交互作用(图2),既能产生位错,又能存储位错,特别是低模量B2μm相能够比(FCC L12)基材存储密度较高的位错(图3)显著提高了合金的冷硬化性能,进而提高了合金的妥协/抗拉强度和拉伸延性,促使合金在室温下完成了前所未有的强塑组合,明显优于迄今为止报道的所有合金(图4)。团队提出的合金设计策略也为其他高性能合金设计提供了新的思路。

这项工作不仅是西安交通大学材料学院自力更生产的第一篇文章,也是材料学院外国学生第一次以第一作者发表文章。该工作获得了国家自然科学基金、111智能引进基地、陕西科技创新团队项目、中央高校基础科研业务费等项目的资助。其表现和测试得到了西安交通大学分析测试共享中心、材料学院实验技术中心和上海光源的大力支持。

赞一个

更有众多热门